La filiera dell’innovazione concreta Optoi: l’aerospaziale

«Tra le competenze necessarie per il mio lavoro c’è la capacità di configurare i tasks – mi racconta Matteo –, specie alla luce della loro intrinseca interdisciplinarità e complessità. Ancora, occorrono capacità di problem solving, di valutazione dei rischi, e di gestione dei rapporti con i fornitori e con i clienti, anche sul piano formale. E serve, naturalmente, moltissima concentrazione». Tutto questo per poter implementare l’innovazione concreta, ossia «saper tradurre le competenze e capacità di Optoi in innovazione tangibile. Se parliamo di innovazione concreta, è perché l’aggettivo “concreto” indica la capacità di trovare soluzioni semplici, ma pratiche ed efficaci, a problemi spesso di grande complessità. Complessità che è massima quando si opera in ambito aerospaziale».

È un ciclo a più fasi. «Una volta che il progetto parte, ad esempio grazie a un finanziamento diretto o vincendo un bando pubblico, la prima fase è quella della progettazione, non solo del semiconduttore, che avviene in collaborazione con FBK, ma anche del package». E in effetti uno dei punti di forza di Optoi è proprio il package in tutte le sue declinazioni: una specializzazione che richiede competenze molto approfondite negli ambiti della fisica, della chimica, dell’elettronica e, soprattutto, dell’ingegneria dei materiali, dato che, mi spiega Matteo, «è fondamentale compiere la scelta dei materiali più adatti al soddisfacimento dei requisiti indicati dal cliente e dall’applicazione».

Una volta realizzati i dispositivi, «essi devono essere sottoposti a delle campagne di caratterizzazione e stress che nell’industria aerospaziale sono chiamate evaluation, sulla base dei protocolli MIL in ambito militare, e dei protocolli ESCC in ambito ESA». In altre parole, i dispositivi sono testati sotto diversi tipi di stress: meccanici, termici, umidità ecc. Il punto è che nulla in ambito aerospaziale è lasciato al caso: bisogna simulare tutto ciò che accade al dispositivo durante una missione spaziale (come diceva un ingegnere della base di lancio italiana in Kenya, “in volo non si può sbagliare”). Apprendo da Matteo che il dispositivo «subisce gran parte dello stress all’inizio, nella fatidica fase di lancio. Una volta nello spazio il principale meccanismo di degradazione è legato alle radiazioni».

E uno dei tasks di Matteo è proprio la campagna di caratterizzazione sotto effetto di radiazioni. «In Italia sono pochi i laboratori specializzati in questo tipo di campagne, e uno di essi si trova a Trento: è il Centro di Protonterapia, dove è possibile esporre i dispositivi a un fascio di protoni — spiega –. Analizzando quanto le radiazioni degradino le prestazioni dei dispositivi, si può comprendere il loro grado di robustezza. E in questo settore abbiamo ottenuto risultati importanti, che dimostrano come gli sforzi dell’azienda stiano andando nella giusta direzione».

Il packaging per l’aerospaziale si differenzia da quello industriale in primo luogo perché deve essere ermetico, in modo che sia immune a shock di umidità, e molto più resistente dal punto di vista termico. Non è tutto. È fondamentale «stabilire la quantità e qualità dei gas che inevitabilmente rimarranno intrappolati nei dispositivi. Si tratta di alcuni millimetri cubi: un nulla per standard ordinari, molto per dispositivi come i nostri. La presenza di ossigeno, nel lungo periodo, innesca processi di degradazione come corrosione o ossidazione, non tollerabili nell’ambito aerospaziale. In poche parole, è necessario che nei dispositivi ci sia un’atmosfera con la maggior quantità possibile di azoto. Le norme MIL di riferimento richiedono umidità contenuta a meno di 5000ppm (0.5%)».

In merito al tema delle radiazioni, «le sfide qui sono due. La prima riguarda il package, nel senso che l’effetto delle radiazioni dipende anche da questo. Ad esempio, se c’è un coperchio metallico, esso logicamente scherma da alcuni tipi di radiazioni, in particolare dai protoni. In ogni caso conta soprattutto il contenuto del dispositivo, ossia i singoli componenti a semiconduttore, LED o fotoricevitore, che devono essere realizzati in modo che degradino il meno possibile a causa dei danni arrecati dalle radiazioni». A questo scopo Optoi (che ha ricevuto alcuni training ad hoc da parte dell’ESA) sottopone i componenti a specifici test. Nella consapevolezza che il danno da radiazione non riguarda solo i componenti a semiconduttore; la scelta delle materie prime è fondamentale.

Il concetto chiave è quello di space heritage: si manda nello spazio preferibilmente quello che è stato, in qualche modo, già omologato in questo ambiente. Va però aggiunto che i nuovi trend stanno anche contemplando soluzioni derivate in modo più diretto dal mondo industriale, in un contesto che si sta aprendo sempre di più a soluzioni commerciali, reperibili e perseguibili (“New Space”).

I test, nell’aerospaziale, sono caratterizzati da un rigore sconosciuto in altri ambiti. «Tra i test di riferimento per i nostri dispositivi ci sono i test di vita accelerata, che comunque possono durare anche duemila o quattromila ore — mi spiega Matteo –, o test di robustezza meccanica come accelerazione costante fino a 20000g! In termini più generali, si tratta di test che richiedono tempo e risorse, ma che ci consentono di raccogliere dati preziosi. In quest’ambito anche il fallimento di un test, al netto delle problematiche finanziarie e organizzative, è utile e talvolta necessario, perché è esperienza acquisita che può essere messa a frutto in un nuovo progetto. Inoltre lo sviluppatore deve avere completa consapevolezza e visibilità dei punti di forza e debolezza della propria tecnologia».

Se Optoi sta crescendo nell’aerospaziale, è anche merito della metodologia dell’azienda, che si attiene strettamente ai già citati protocolli europei imposti dall’ESA, molto rigorosi e severi. «Attenersi a questi protocolli significa garantire un margine di sicurezza più elevato rispetto ai reali livelli di stress a cui i dispositivi saranno sottoposti. E questo elemento di grande affidabilità costituisce senza dubbio una garanzia per il cliente». Del resto proprio il fatto che l’azienda opera sia sul front-end che sul back-end le ha consentito di adottare metodologie di controllo e regole in grado di assicurare non solo affidabilità, ma robustezza e tracciabilità: valori poi declinabili anche in altri ambiti di attività Optoi, come il manifatturiero e le macchine speciali.

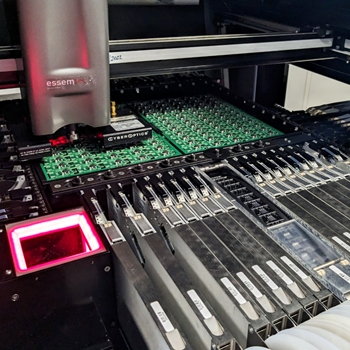

L’attività dell’azienda nel settore non ha una dimensione meramente commerciale e tecnologica, ma anche scientifica. È dal 2009 che Optoi presenta papers in varie sedi europee, allo scopo di ampliare il suo network scientifico, condividere i risultati raggiunti, e contribuire concretamente allo sviluppo di un settore di grande importanza per il tessuto produttivo italiano e per la vita di milioni di cittadini. Naturalmente per essere nelle condizioni di operare nell’aerospazio e di confrontarsi con alcuni tra i principali player del settore, Optoi ha dovuto compiere un impegnativo effort non solo per quanto concerne le risorse umane, ma anche le tecnologie e le infrastrutture a disposizione dell’azienda. Me lo conferma Matteo: «nel 2012, per esempio, la clean room di Optoi è stata sottoposta a un upgrade che ha permesso di migliorare sensibilmente il livello di pulizia (ora siamo a ISO 6, ossia classe 1000), nonché i criteri di vestizione per gli operatori e le modalità di stoccaggio delle materie prime e dei semilavorati, allo scopo di prevenire fenomeni di degradazione, ossidazione e corrosione, con anche il monitoraggio ambientale attraverso sistemi domotici per la misura real time della temperatura e umidità delle zone produttive».

Questo percorso è stato anche segnato da un “esercizio” di ESCC audit, condotto da ispettori di ESA, nel 2014, che ha riguardato il sistema di gestione della qualità applicato agli standard aerospaziali, coinvolgendo non solo Optoi ma anche partner strategici come FBK. Va aggiunto che da marzo 2019 Optoi, rappresentata da Matteo, è membro formale del tavolo di lavoro sulla fotonica in ESA: un gruppo ristretto di esperti con partecipazione su invito, preposto alla definizione della roadmap e monitoraggio di sviluppi strategici in ambito europeo per la componentistica fotonica a uso spazio.

In generale lavorare con l’aerospaziale significa amplificare notevolmente il controllo del processo e la ripetitività, secondo norme specifiche. La filiera dei fornitori deve offrire le massime garanzie (se ne è parlato nel precedente post). Infine, è interessante notare come nell’aerospaziale contino particolarmente i criteri di ispezione visiva: intere sessioni sono dedicate a identificare i difetti estetici di ciascun dispositivo. Matteo mi spiega meglio questo concetto: «Dobbiamo creare dei dispositivi che siano “belli”, eleganti in una accezione prossima a quella usata dai matematici; dispositivi realizzati in modo impeccabile, con forme e dimensioni armoniche». La bellezza, da sempre la cifra delle eccellenze dell’industria e della tecnologia italiana, si concretizza anche nel loop perfetto di un wire bonding.

Per ulteriori informazioni:

https://www.optoi.com | research@optoi.com — contact@optoi.com